印刷行业作为VOCs废气治理目标中的五大重点行业之一,面临着前所未有的环保压力。

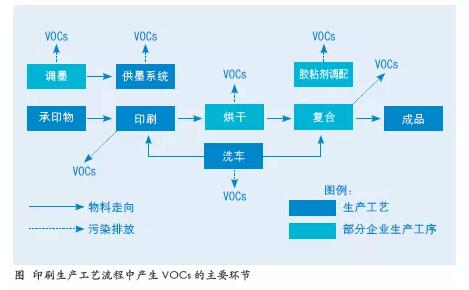

印刷工艺主要有平版印刷、凸版印刷(如柔版印刷)、凹版印刷和孔版印刷。不同印刷工艺的VOCs来源和排放方式基本相同:VOCs来源于所使用的油墨及稀释剂(印刷不透气承印物需添加稀释剂,如金属印刷、塑料印刷)、复合用胶粘剂(仅限于部分存在复合工艺的印刷企业)及设备清洗剂,可能的排放途径有油墨调配过程溶剂挥发、印刷过程油墨溶剂挥发、烘干阶段、复合过程及设备清洗过程等。

印刷生产工艺流程及主要VOCs产生环节如图所示。

经过对印刷企业的调研以及结合印刷企业VOCs污染实际情况,在此重点介绍一下活性炭浓缩催化燃烧技术。

活性炭吸附的实质是利用活性炭吸附的特性把低浓度大风量废气中的有机溶剂吸附到活性炭中并浓缩,经活性炭吸附净化后的气体直接排空,其实质是一个吸附浓缩的过程,并没有把有机溶剂处理掉。这是一个物理过程。

催化燃烧脱附的实质是利用催化燃烧的热空气加热活性炭中被吸附的有机溶剂,使之达到溶剂的沸点,使有机溶剂从活性炭中脱附出来,并且把高浓度的废气引入到催化燃烧反应器中。在250℃的催化起燃温度下,通过催化剂的作用进行氧化反应,转化为无害的水和二气化碳排入大气。这是一个化学反应过程,并非明火的燃烧,且能彻底解决脱附时的二次污染。

活性炭吸附—催化燃烧脱附是把以上两者的优点有效地结合起来。即:先利用活性炭进行吸附浓缩,当活性炭吸附达到饱和时,利用电加热启动催化燃烧设备,并利用热空气局部加热活性炭吸附床,当催化燃烧反应床加热到250℃,活性炭吸附床局部达到60 ~ 110℃时,从吸附床解吸出来的高浓度废气就可以在催化反应床中进行氧化反应。反应后的高温气体经换热器换热,换热后的气体一部分回用送入活性炭吸附床进行脱附,另一部分排入大气。脱附出来的废气经换热器换热后温度迅速提高,从而能使催化燃烧装置及脱附达到小功率或无功率运行。

大多数印刷企业因设备较大、车间空间较大等多方面的原因导致收集过程中废气风量较大,存在浓度低的特点,选择活性炭浓缩催化燃烧技术是较好的处理方式。其主要特点是:

1.催化燃烧最大的特点是高低中废气均可使用,废气浓度高的时候吸附脱附时间较短,就可以变成高浓度废气;废气浓度低的时候吸附脱附时间长点,也进行了收集,等到达了一定浓度的时候脱附处理变成了高浓度废气再进行燃烧。由于原辅材料的变革较快,企业可以慢慢的从源头方面逐步替代,不断降低原辅材料的VOCs浓度。但是对于废气治理设备的处理效果来讲不会变,只是减少了运行成本,设备不需要进行更换。

2.更符合“十四五”规划中提到的碳中和,通过燃烧装置(用时启用,不用时停)既满足治理目标也帮助企业实现了节能降耗。

3.活性炭浓缩催化燃烧技术成熟稳定,在2017 年开始已经通过4 年多的市场运行,稳定性较好。通过前几年的推广使用,市场价格比较透明,整体造价较低。

4.技术在运行的过程所需要的运行成本较为简单,主要是:吸附剂(活性炭)、催化剂、收集风机电能、燃烧风塔电能。这几个方面企业可以根据VOCs 浓度、生产订单等及时调整,无需专业人士进行改造。同时,活性炭价格便宜,生产厂家众多,企业可以选择自主运维也可以选择第三方运维。

VOCs 废气治理技术多种多样,企业需要在技术上和经济上进行综合分析后选择(技术可行性、经济合理性),通过污染物成分的详细检测分析,根据必要的现场试验对有机物的回收价值、污染物的沸点、水溶性的高低、可生物降解能力、废气的排放方式等进行专家“会诊”,通过技术方案评审,选择最合适的治理方式。